|

|

|

Vorteile einer CNC Bearbeitung: Die Vorteile liegen klar auf der Hand, absolut gleiche Kanäle, die auch jederzeit reproduzierbar, und schon von daher einer händischen Bearbeitung Überlegen sind. In die Entwicklung der Kanalformen fliesen sowohl Erfahrungswerte als auch Berechnungen mit ein, gefolgt von einer Überprüfung auf der Fließbank (Flow Bench). Sicher werden jetzt Puristen (explizit die, die eine händische Bearbeitung anbieten) die Meinung vertreten, die gute alte Schule und jahrelange Erfahrung der "klassischen" manuellen Kanalbearbeitung sind dadurch nicht zu ersetzen... Nun, ich streite gar nicht ab, das ein "alter Hase" oder die bekannten namhaften Tuner ein Kanal nicht genauso gut oder gar besser hinbekommen, nur werden sie eine solche "Master" Bearbeitung nicht händisch für jeden weiteren Zylinder 100% gleich reproduzieren können, und genau dort liegt der Vorteil einer Bearbeitung per CNC. Nicht zu vergessen, das in solcher in jahrelanger Arbeit und mit Erfahrungswerten entwickelter manueller "Master" Kanal auch problemlos für ein CNC Programm Eingemessen/Übertragen und dadurch beliebig oft und 100% identisch nachgefertigt werden kann. Ich stelle hier die CNC Bearbeitung explizit am Beispiel meines Zylinderkopfes vor, die ich von der Firma NG-Motorsports durchführen ließ. Folgendes habe ich in Auftrag gegeben: - Flow Bench Eingangsvermessung des Serien Kopfes

| |

|

Nachfolgend Bilder der einzelnen Bearbeitungsschritte (Produktionsbilder bereitgestellt von NG-Motorsports): |

|

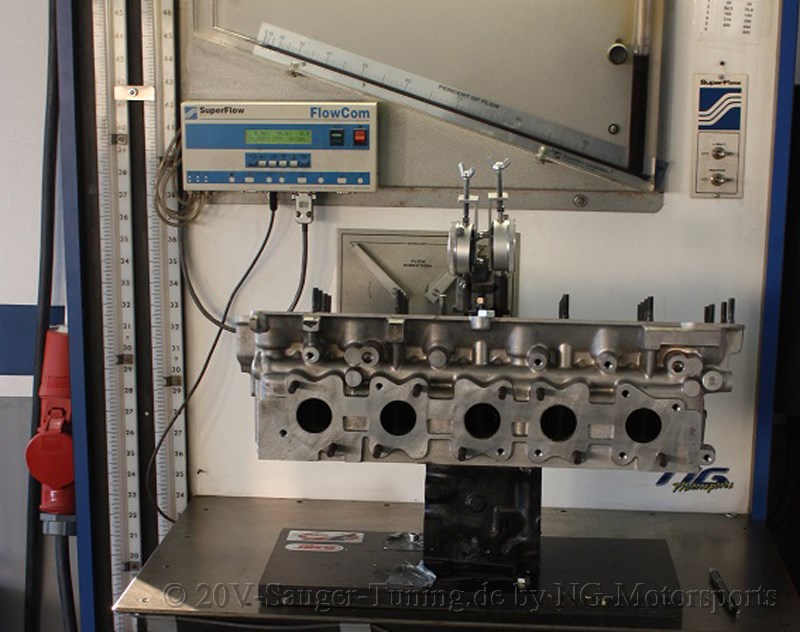

| Eingangsvermessung auf der Flow-Bench: | |

|

|

| Einrüsten der Sitzbearbeitungsmaschine zum Aufspindeln der Sitzringe: | |

|

|

|

|

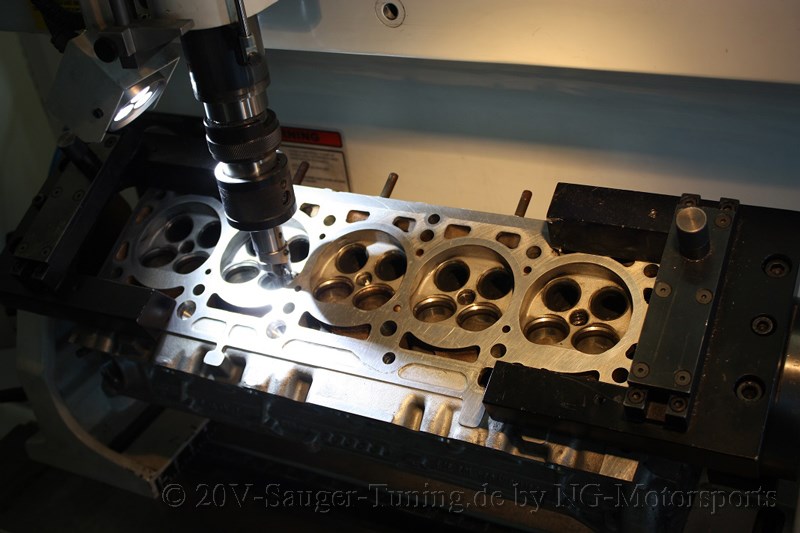

| Aufspindeln der Sitzringe auf das Maß der folgenden Kanalbearbeitung: | |

|

|

|

|

|

|

|

links unbearbeiteter, rechts aufgespindelter Sitzring: |

|

|

|

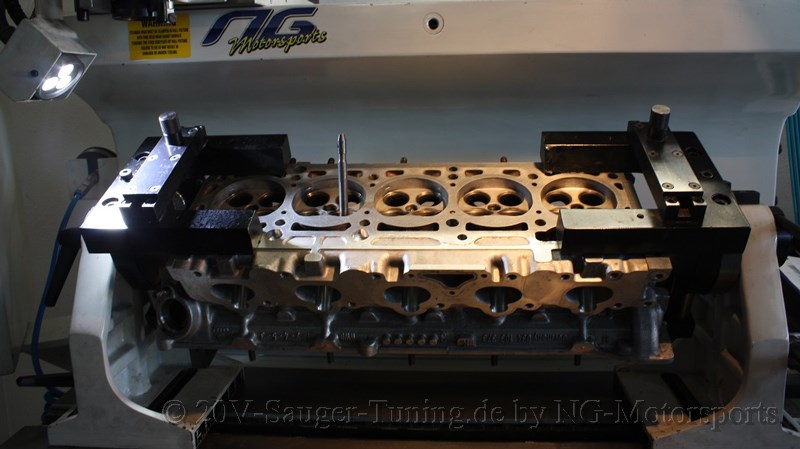

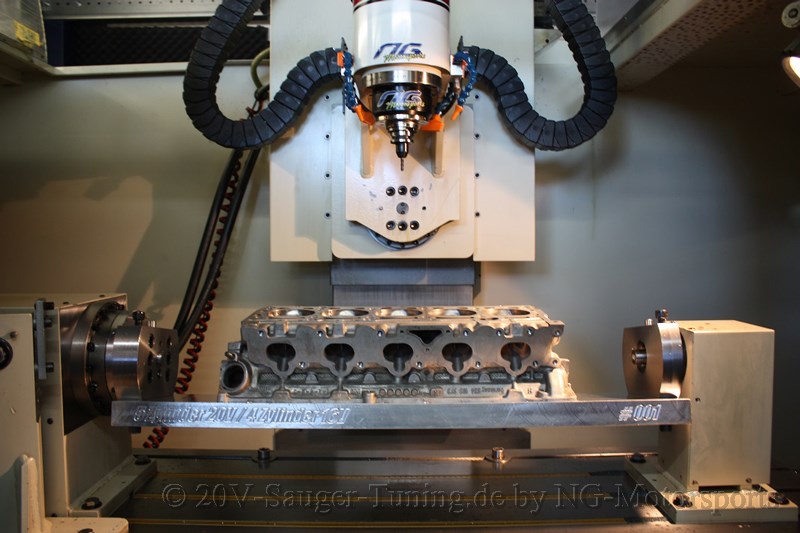

| spezial Aufspannplatte für die VAG 20V & 16V Zylinderköpfe: | |

|

|

| Der Kopf in der 5-Achs CNC Maschine bereit zur Bearbeitung: | |

|

|

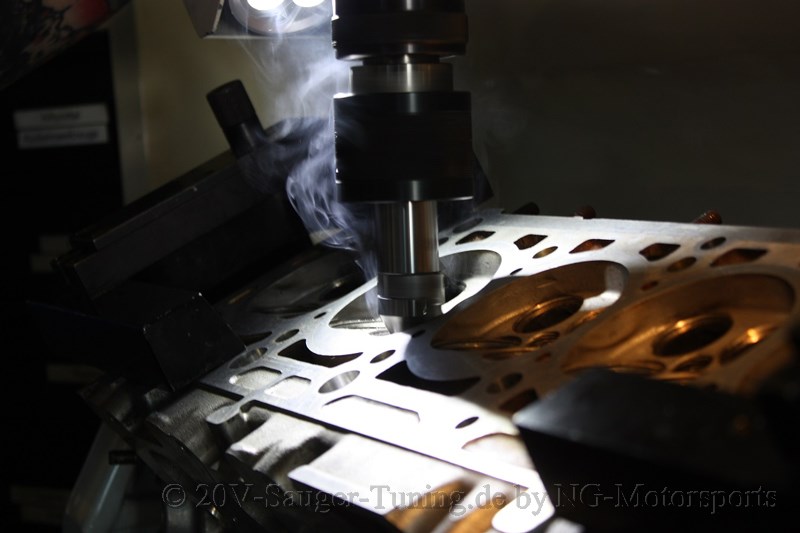

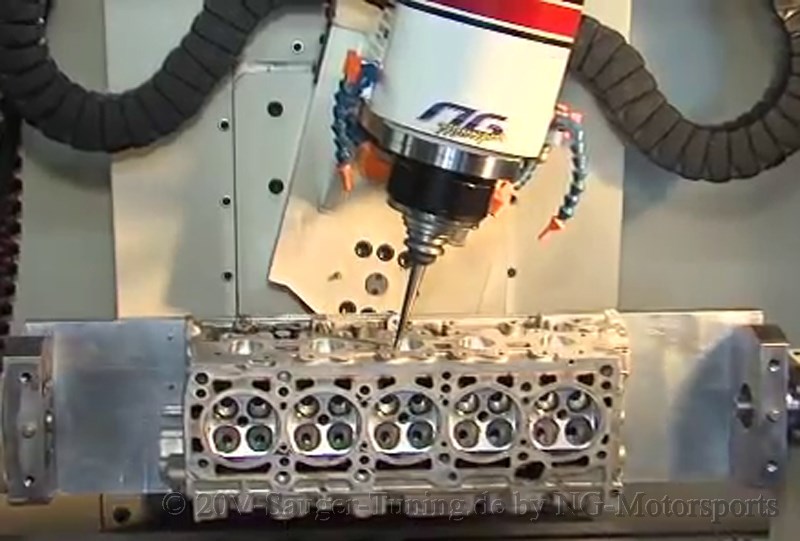

| Während der Bearbeitung: | |

|

|

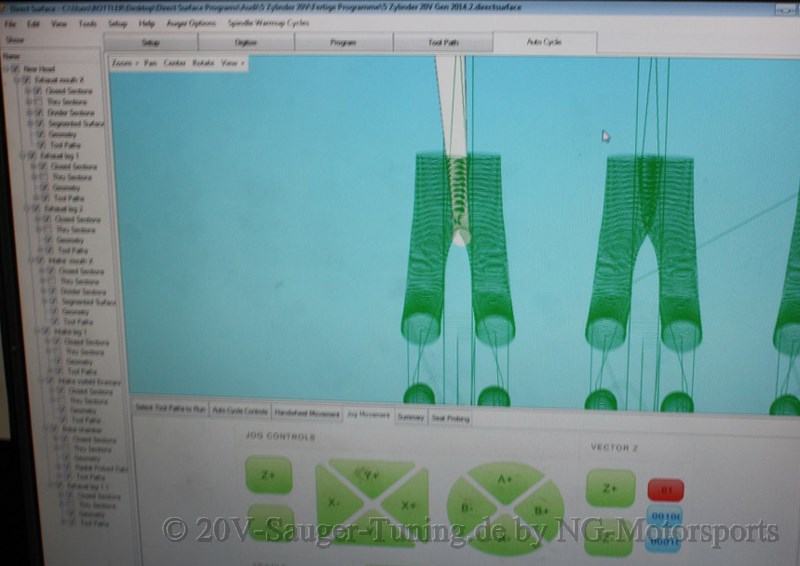

| Screenshot der CNC Software während der Bearbeitung: | |

|

|

| Fräsen der zusätzlichen Kühlwasserbohrungen: | |

|

|

| geänderte Mehrstoff-Ventilführungen im Vergleich zur Serienausführung (Bildmitte): | |

|

|

| Schneiden der Ventilsitze auf NG-Mehrwinkelkontur (vorher / nacher): | |

|

|

| Fertig geschnittene Ventilsitze: | |

|

|

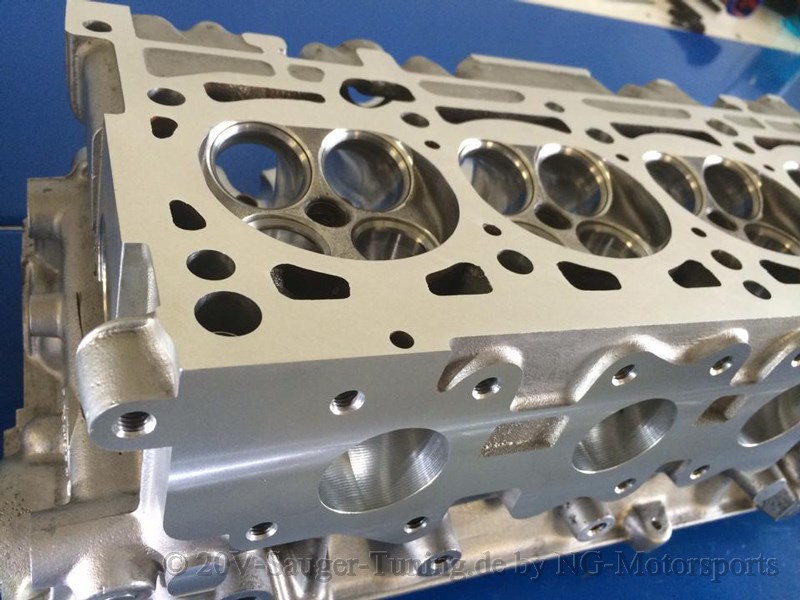

| Fertig bearbeiteter Zylinderkopf: | |

|

|

|

|

| Einlasskanal nach der Bearbeitung: | |

|

|

| Auslasskanal nach der Bearbeitung: | |

|

|

| Brennraumansicht: | |

|

|

| Montierte Motorsport (Back-Cut) Ventile: | |

|

|

|

|

| Montierter Zylinderkopf: | |

|

|

|

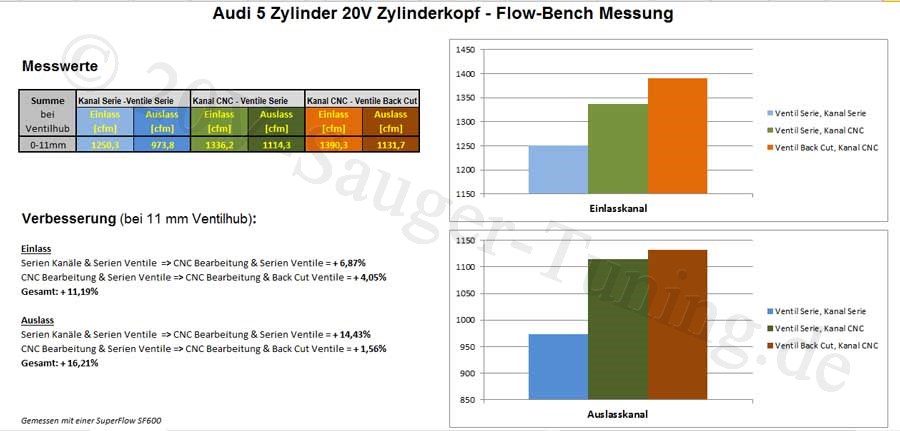

| Vergleich der Flow-Bench Messungen vor & nach der CNC Bearbeitung mit Serienventilen und Motorsportventilen: | |

|

|

|

Die Grafik zeigt deutlich die

Verbesserung des Durchsatzes durch die CNC Bearbeitung, exemplarisch für

einen Ventilhub von 0-11 mm |

|

| <- zurück zum Einsatz von Motorsportventilen | |